作者:余小鹏,蒋文明,王云霞,杨力,彭子伟,樊自田

单位:华中科技大学

引用格式: Yu X P, Jiang W M, Wang Y X, et al. Preparation of soluble ceramic cores via additive manufacturing technology: A review. China Foundry, 2025, 22(5): 507-518. https://doi.org/10.1007/s41230-025-4210-2

研 究 背 景

随着航空航天工业的飞速发展,对高性能复杂空腔结构铸件,如发动机单晶叶片、整体式涡轮盘等)的需求日益迫切。这类铸件通常具有弯曲流道、隐藏槽和薄壁结构,其成形极度依赖于内部的陶瓷芯。然而,传统技术面临双重瓶颈。首先,传统注射成型、凝胶注模等工艺依赖模具,难以制造大尺寸、高复杂度的陶瓷芯,且生产周期长、成本高。其次,传统Al2O3、SiO2基陶瓷芯不溶于水,需通过机械振动或碱腐蚀去除。对于内部弯曲通道,清理效果差,且碱液易腐蚀铸件表面,影响产品合格率。因此,开发一种既能承受熔融金属冲击,又能在铸后易于去除的新型陶瓷芯,成为行业亟待解决的关键难题。可溶性陶瓷芯与增材制造技术的结合,为该难题提供了新的解决方案。

内 容 摘 要

陶瓷型芯是精密铸造中形成复杂铸件内腔的关键,随着航空航天等领域的不断发展,具有复杂空腔结构铸件的需求不断增大。然而,采用不可溶的陶瓷型芯铸造时,铸件面临着复杂盲腔难以清除的问题,严重影响了铸件的成形完整度。可溶性陶瓷型芯置于水中即可溃散,极大的简化了型芯脱除工艺,保证了能够完整地成形具有复杂空腔结构铸件。此外,与传统工艺制备可溶性陶瓷型芯相比,增材制造技术无需模具,可以实现复杂型芯的直接成型,简化了制备工艺,降低了生产周期和成本。当前,多种增材制造技术,如光固化技术、选择性激光烧结技术、分层挤出技术与微滴喷射粘结成形技术等,已经成功应用于陶瓷型芯的制备。本文分析了各种增材制造技术的优势与局限性,对各种增材制造技术制备可溶性陶瓷型芯的研究进展以及材料分类进行综述,并对未来发展进行展望。

研 究 方 法

1. 增材制造技术:

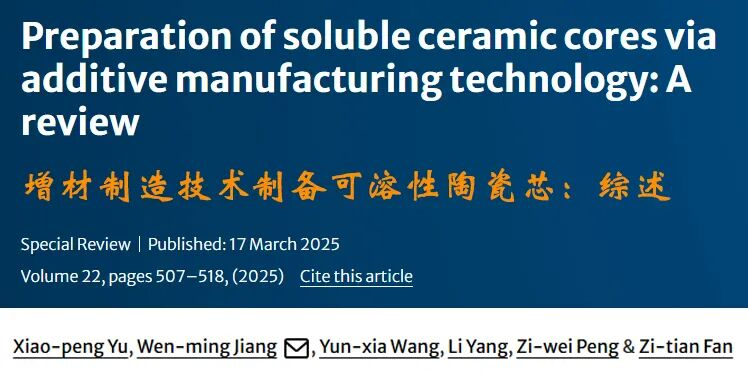

光固化技术:使用光敏树脂与陶瓷粉末混合的浆料,通过激光逐层固化,实现高精度成形。光固化技术成形精度极高,可制造结构最复杂的陶瓷芯,但是光敏树脂成本高,生坯需经复杂的脱脂工艺而且烧结收缩大易致开裂。

选择性激光烧结技术:利用激光选择性烧结包覆有粘结剂的陶瓷粉末,直接形成三维实体。选择性激光烧结技术无需支撑结构,原材料利用率高,但是生坯强度低,需后续浸渍处理增强,该技术设备投资和维护成本高。

浆料直写技术:通过高压挤出高固含量陶瓷浆料,按预定路径层层堆积成形,设备成本低。浆料直写技术设备成本低、可在室温下成形、支持多材料打印。然而陶瓷浆料固含量高会导致烧结收缩率低,该技术制备的零件成形件表面粗糙度相对较高。

微滴喷射粘结成形技术:通过喷头将液态粘结剂选择性喷射到陶瓷粉末床上,逐层粘结成形,成型效率高。微滴喷射粘结成形技术成型速度快、无需激光等外部能源、粉末可回收、成本效益高。该技术的缺点也较为明显,零件生坯强度和多孔性导致烧结后密度和强度不足,通常需纳米颗粒浸渍等后处理来强化。

图1 增材制造工艺流程示意图:(a) 光固化技术;(b) 选择性激光烧结技术;(c) 浆料直写技术;(d) 微滴喷射粘结成形技术

2. 可溶性陶瓷芯材料与后处理:

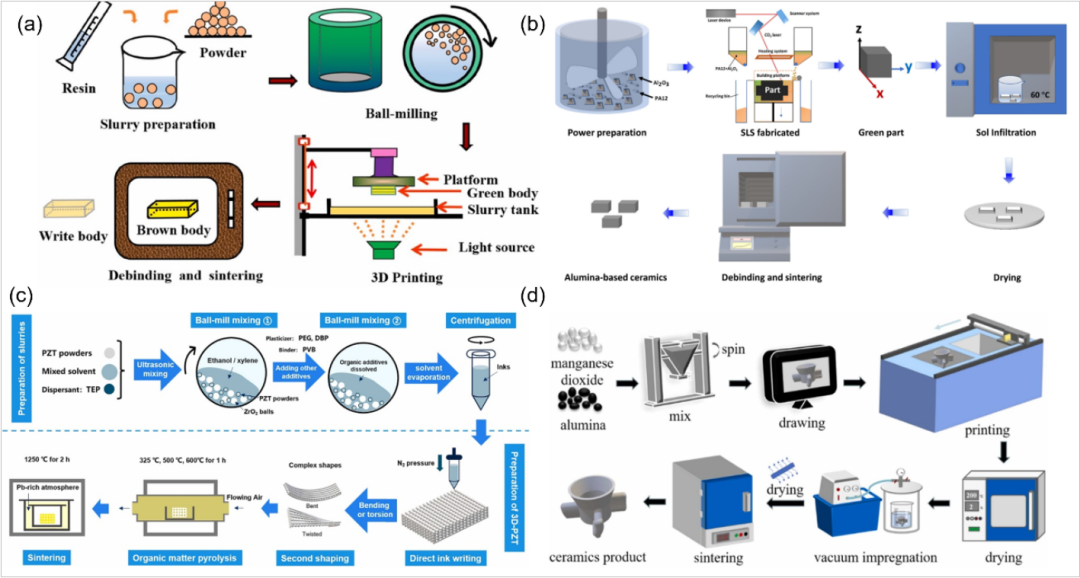

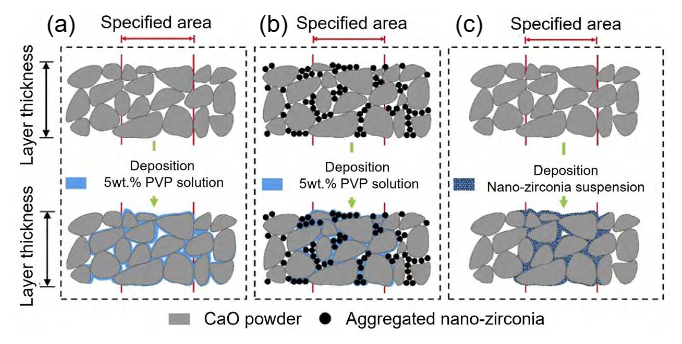

主要研究了CaO/CaCO3体系,利用CaO遇水溶解的特性实现芯体去除。为克服CaO易吸湿的缺陷,研究引入纳米ZrO2或纳米TiO2。通过烧结过程中生成CaZrO3或CaTiO3相,一方面作为增强相提升陶瓷芯的弯曲强度,另一方面作为屏障相提升其抗吸湿性。

图2 纳米ZrO2强化CaO-ZrO2 陶瓷芯

以重质碳酸钙(HCC)为原料,采用微滴喷射粘结成形技术制备陶瓷型芯,对坯件使用纳米ZrO2分散液真空浸渗处理,高温烧结后获得具有高强度以及良好可溶性的陶瓷型芯。重质碳酸钙给在高温下分解产生CaO/MgO,CaO在高温下与纳米ZrO2颗粒发生反应生产CaZrO3,CaZrO3颗粒间可形成紧密的烧结颈,使得陶瓷型芯具有较高的强度。烧结后的陶瓷型芯内部含有CaO/MgO,且两者皆可与水反应,故该方法制备得到的陶瓷芯可溶于水。

图3 陶瓷型芯在热水中的溶解:(a) 0 min;(b) 2 min;(c) 5 min;(d) 8 min;(e) 10 min; (f) 15 min;(g) 20 min; (h) 30 min;

3. 工艺优化方法:

针对直写成型技术,系统研究了针头内径、层高/内径比、打印速度等参数对生坯表面精度的影响,并建立回归模型进行优化。

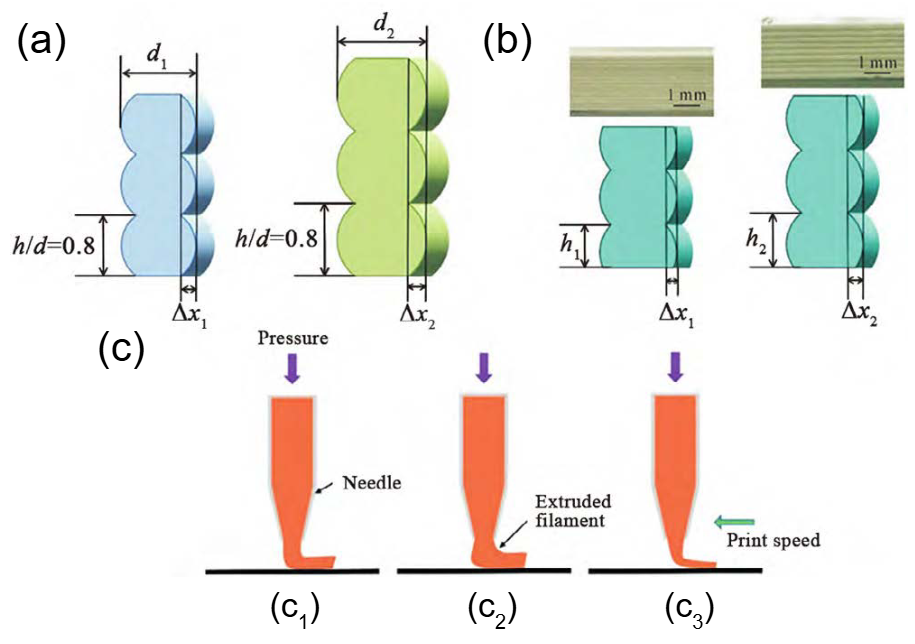

图 4 不同工艺参数对坯体表面粗糙度影响模型:(a) 不同针头内径挤出丝堆积对坯体表面粗糙度影响模型 (d1

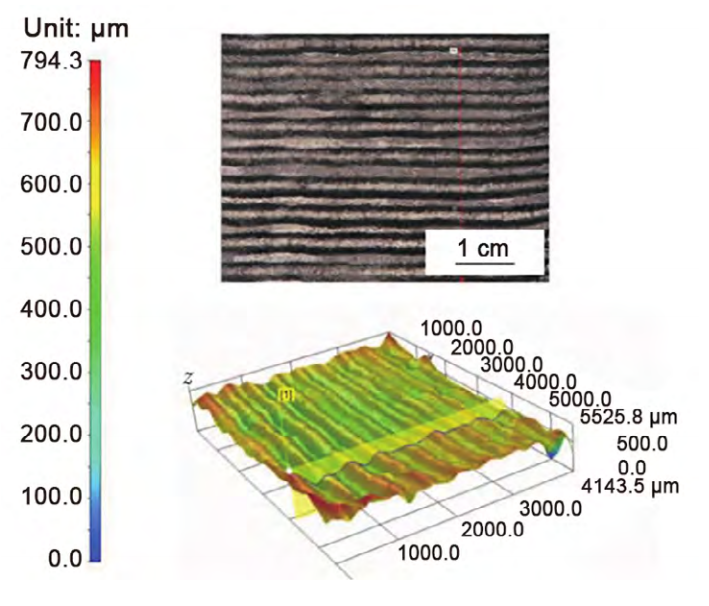

研究表明,针头内径是影响陶瓷型芯坯体精度的主要因素,的针头内径为0.41 mm、层高内径比为0.75、打印速率为29.87 mm/s,按照上述工艺参数制备得到的陶瓷型芯坯体表面粗糙度为35.39 μm。

图 5 优化工艺参数 3D 打印陶瓷坯体表面形貌

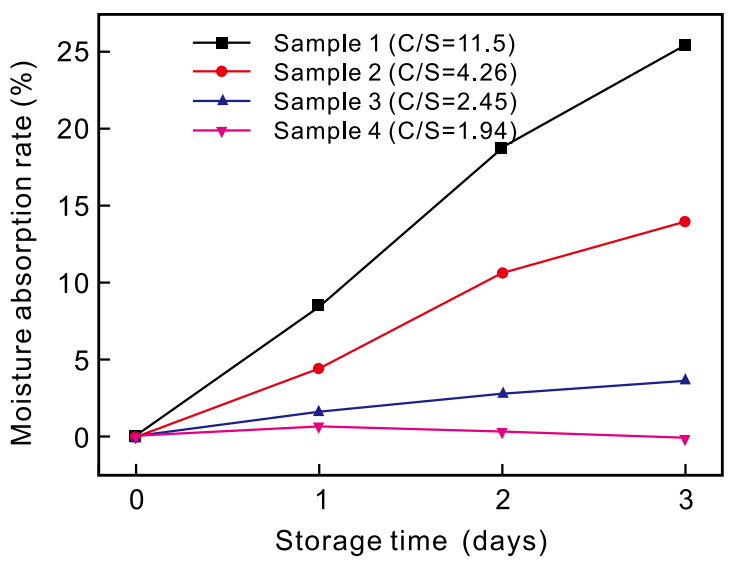

以CaCO3和SiO2为原料,采用直写成型技术制备可溶陶瓷型芯。他们研究了CaO-SiO2摩尔比(C/S)对生坯及烧结样品性能与分散性的影响。研究发现,随着C/S比增大,可溶陶瓷型芯的吸湿率逐渐升高。研究表明,当C/S比较低时,烧结型芯中存在更多Ca₂SiO4,而CaO含量较少,从而增强了型芯的强度与抗水化性能。随着C/S比升高,CaO含量增加。由于CaO 具有强吸湿性,这会显著降低可溶性陶瓷型芯的耐水性能。通过浸渍纳米ZrO2分散液,ZrO2与CaO反应生成不溶于水的锆酸钙(CaZrO3),这既降低了陶瓷型芯内部的CaO含量,又能有效提升其耐水性能。

图6 1,200 °C烧结2小时后陶瓷型芯的吸湿率

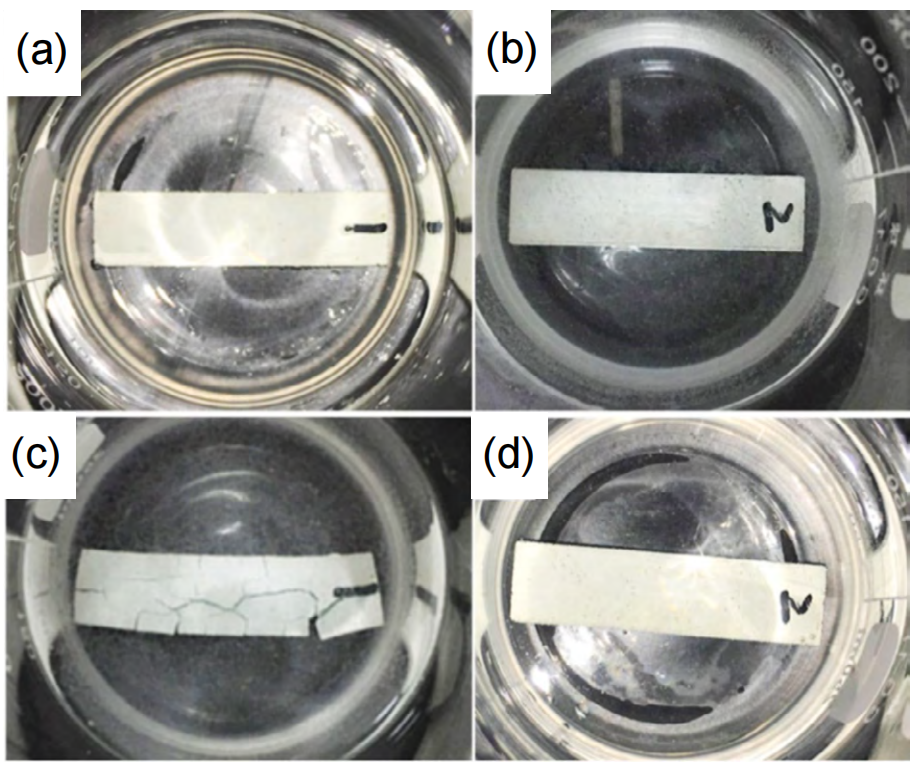

当C/S比为2.45时,陶瓷型芯在1,200 °C烧结后展现出良好的分散性。此外,随着水温升高,陶瓷型芯的溃散速度加快,使其适用于铝镁合金铸件的替代型芯。图7展示了不同C/S比陶瓷型芯经1,200 °C烧结2小时后的溃散性能对比。

图7 1,200 °C烧结2小时后陶瓷型芯的溃散性:样品1(C/S=2.45) (a) 和样品2(C/S=1.94)(b) 初始状态;样品1(C/S=2.45)(c) 和样品2(C/S=1.94)(d) 在水中浸泡110分钟后状态

结 论

增材制造技术因其生产周期短、效率高,且能够制造复杂形状,在航空航天领域获得了广泛应用。光固化技术、选择性激光烧结技术、直写成型技术和粘结剂喷射技术等增材制造工艺,为可溶陶瓷型芯的制造提供了重要机遇。这些技术具有几何复杂性、定制化生产、快速原型制造以及较低生产成本等优势,不过也存在一些问题。光固化技术存在陶瓷型芯烧结过程中收缩开裂显著、光敏树脂成本高昂及烧结收缩率大等问题;选择性激光烧结技术同样面临材料与设备投入成本高、维护困难等挑战,且该技术成形的生坯强度较低。直写成型与粘结剂喷射技术无需激光或紫外线等外部能源,可在室温下成形复杂形状,设备和材料成本较低,不过它们成形的坯体分别存在表面质量和强度较低的问题。

增材制造制备可溶性陶瓷型芯的研究目前仍处于起步阶段,存在许多挑战和问题阻碍其向工业化应用。目前增材制造制备的可溶性陶瓷型芯的材料主要以CaO/ CaCO3为主,CaO吸湿性强,不易存储及影响成形质量;CaCO3在高温烧结过程中会分解,产生超过20%的收缩,这会给陶瓷型芯的尺寸精度带来较大影响。以Al2O3、SiO2等陶瓷粉末作为原料,以可溶性盐作为干态粘结剂制备而成的可溶性陶瓷型芯可以很好解决CaO/ CaCO3体系材料易吸湿或烧结收缩大的问题,而且该可溶性陶瓷芯具有良好的耐热性,强度高,应用前景广阔。增材制造技术为可溶性陶瓷芯的制备提供了前所未有的自由度与效率,虽然目前仍处于研究向应用过渡的阶段,但其在高端铸件制造领域展现出的潜力巨大,有望彻底变革复杂内腔铸件的生产方式。

作 者 简 介

蒋文明:华中科技大学教授,博士生导师,材料成型及控制工程专业教研室主任,连续5年(2021-2025)入选全球前2%科学家榜单,获国家教学成果二等奖、湖北省技术发明二等奖(排1)、机械工业科技进步二等奖(排1)、全国铸造行业最美科技工作者、湖南省科技创新芙蓉计划高层次人才、武汉英才科技创新人才等。担任中国机械工程学会铸造分会理事、中国材料研究学会镁合金分会理事、中国消失模铸造技术委员会常务副秘书长、中国有色金属学会复合材料专业委员会委员、中国菱镁行业协会镁合金专业委员会委员、中国半固态加工学术委员会委员等。承担国家自然科学基金、国防基础科研计划项目、国防973项目、国家重点研发计划项目等科研项目20余项。发表学术论文180余篇,其中SCI论文130余篇,ESI热点/高被引论文5篇,主编专著/教材3部。授权发明专利30余项。担任《Materials》《China Foundry》《铸造》《中国铸造装备与技术》等期刊编委,《金属加工(热加工)》编委副主任,《China Foundry》和《铸造》青年编委副主任,《JMST》《JMA》《中国有色金属学报》中英文版、《金属学报》英文版等期刊青年编委。