作者:黄琪琪,陈超越,殷宇豪,徐松哲,李霞,胡涛,殷硕,王江,玄伟东,任忠鸣

引用格式:Huang Q Q, Chen C Y, Yin Y H, et al. Influence of final sintering temperature on properties of nano-ZrO2 reinforced SiO2-based ceramic cores via stereolithography additive manufacturing. China Foundry, 2025, 22(5): 519-533. https://doi.org/10.1007/s41230-025-4182-2.

研究背景

随着航空发动机推重比和涡轮进口温度的提高,涡轮空心叶片的内腔结构变得愈加复杂以满足高效冷却效率,这也对陶瓷型芯提出了越来越高的要求。目前,因具有较小的热膨胀系数、较好的热稳定性、易于脱芯及生产成本较低等优点,硅基陶瓷型芯已成为熔模铸造空心叶片的常用型芯之一。热压注等传统制备方法已逐渐难以满足复杂结构陶瓷型芯的成型需求。以光固化增材制造为代表的无模制备方式,可以更灵活方便地制备出具有复杂精细结构的陶瓷型芯。为解决光固化陶瓷型芯制备过程中,脱脂工艺、烧结工艺及型芯性能改善等方面存在的科学问题,本文基于立体光刻 (Stereo Lithography Appearance, SLA) 增材制造技术制备了硅基陶瓷型芯,探究了终烧温度对陶瓷型芯的物理性能、室温及高温力学性能、微观组织、物相组成、表面质量及腐蚀性能的影响,并进行了机理分析。

内容摘要

研究了终烧温度对光固化硅基陶瓷型芯性能的影响。终烧温度的升高及纳米氧化锆的存在会促进石英玻璃的粘性流动,起到促进烧结的作用。随着终烧温度的升高,型芯试样的收缩率增加,显气孔率减小,体积密度增加,室温高温抗弯强度呈先升后降的趋势,表面粗糙度呈先降后增的趋势。更高的终烧温度会使型芯中有更多的方石英析出,有利于增加型芯在浇铸前方石英的析出量及析出速率。方石英的增多与高温时生成的硅酸锆网络有助于抑制石英玻璃的粘性流动,进而显著提高型芯的抗高温蠕变性能。纳米氧化锆型芯为1.5wt.%~2.0wt.% 时,终烧温度1250 ℃是较优的选择。此时型芯高度方向上的收缩率为3.35%~3.68%,气孔率为25.57%~26.03%,体积密度为1.612~1.645 g/cm3,室温抗弯强度为26.79~27.85 MPa,高温抗弯强度为30.77~33.02 MPa,高温挠度为3.37~5.31 mm,上表面及侧表面粗糙度分别为3.26~4.79 μm和4.97~5.79 μm。

研究方法

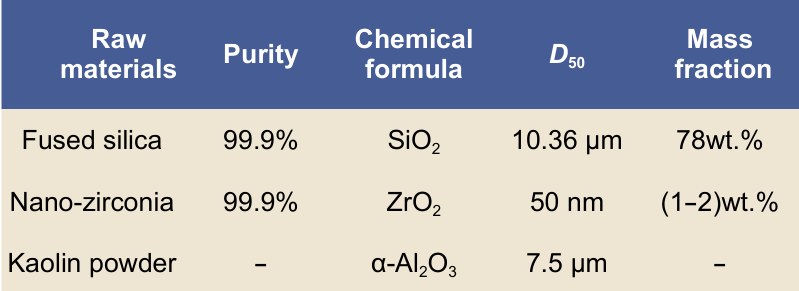

制备陶瓷坯体的原材料列于表1。有关SiO2和纳米ZrO2粉末的规格详情,请参阅我们之前的研究(Ceramics International 49(12) (2023) 20878-20889.)。本实验使用的SLA增材制造设备为CeraBuilder100Pro-SLA(武汉智能激光技术有限公司)。在SiO2粉末中添加不同含量的纳米ZrO2粉末作为矿化剂,具体含量分别为1.0wt.%、1.5wt.%和2.0wt.%。

表1:采用SLA方法制造的陶瓷芯粉末材料

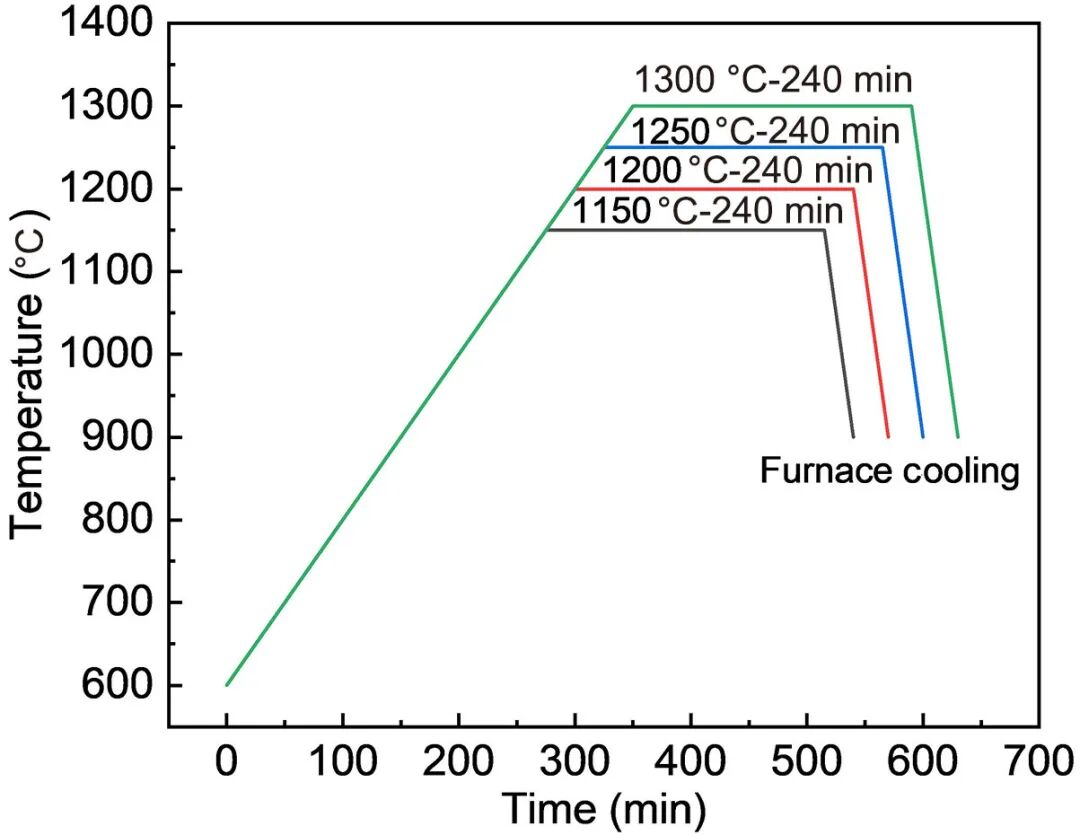

用于力学性能和微观结构表征的坯体尺寸为40 mm×5 mm×4 mm(长×宽×高)。激光功率为150 mW,扫描速度为3000 mm·s-1,层厚为50 μm。将通过SLA工艺制备的陶瓷坯体放入马弗炉中进行脱脂和烧结,以去除聚合物树脂成分并获得致密的陶瓷部件。脱脂阶段根据样品的TG-DTG曲线进行,将样品从室温加热至600 ℃。此阶段的升温速率设定为0.5 ℃·min-1,并在180 ℃、275 ℃、379 ℃和510 ℃下各保温2 h。超过600 ℃后,进入高温烧结阶段。在此阶段,升温速率增加至2 ℃·min-1,最终烧结温度设定为1150 ℃、1200 ℃、1250 ℃和1300 ℃。图1展示了烧结过程的细节。

图1 不同纳米ZrO2含量的SLA陶瓷坯体烧结工艺曲线

结果和讨论

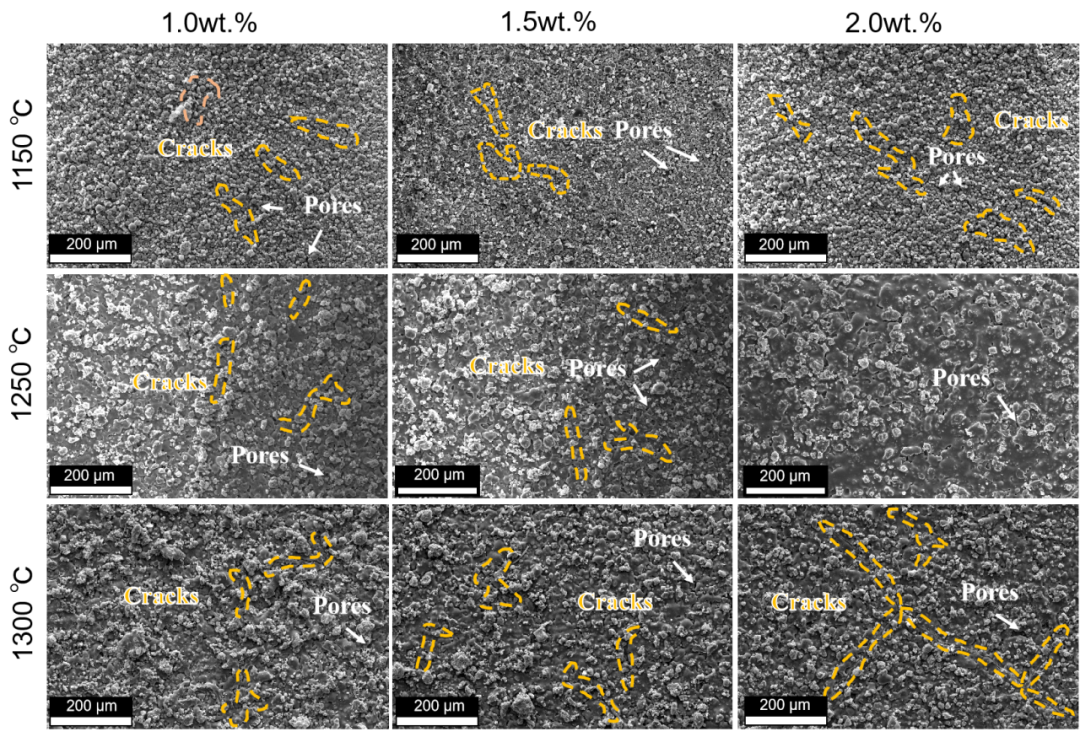

(1)表明形貌

图2为不同温度烧结后SiO2基陶瓷型芯样品上表面形貌的SEM图像。在1150 ℃烧结终温下,陶瓷颗粒较为完整,颗粒间结合松散,液相烧结较少,未见团聚、脱落等明显缺陷,表面可见少量由连续孔隙连通形成的裂纹。随着烧结终温升高至1250 ℃,样品表面温度高于内部温度,在陶瓷型芯样品表面可观察到液相增多。由于烧结是在高岭土α-Al2O3粉体内部进行的,烧结后表面液化的陶瓷颗粒保持相对平整。液相流的回流使型芯样品表面孔隙明显减少。此外,石英玻璃中析出的方石英会因冷却过程中体积收缩而导致表面裂纹。此外,由于最终烧结温度高达1300 ℃,析出的方石英更多,导致液相表面生长出更多呈“小山状”的突起,这些突起比1250 ℃烧结的样品更加明显,从而导致表面粗糙度增加。

图2:不同纳米ZrO2含量的SiO2基陶瓷在不同最终烧结温度下的上表面形貌SEM图像

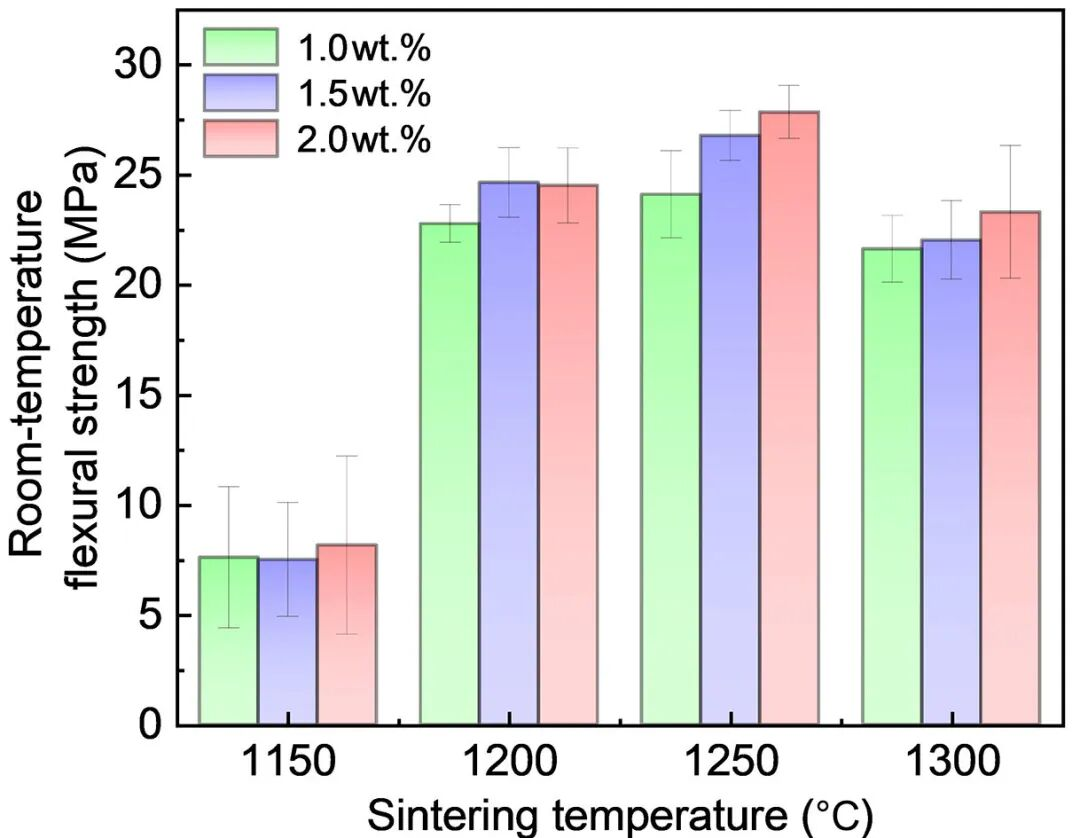

(2) 室温抗弯强度

图3为不同纳米ZrO2含量的SiO2基陶瓷型芯样品在不同终烧温度下的室温抗弯强度。随着终烧温度的升高,室温抗弯强度先升高后略有下降。终烧温度为1150 ℃时,纳米ZrO2含量为1.0wt.%的样品室温抗弯强度为7.58MPa,含量为1.5wt.%的样品室温抗弯强度为7.51MPa,含量为2.0wt.%的样品室温抗弯强度为8.1MPa,难以满足陶瓷型芯的基本强度要求。随着烧结终温从1200 ℃升高到1250 ℃,样品的室温抗弯强度达到值,纳米ZrO2含量为1.0wt.%时为24.11 MPa,纳米ZrO2含量为1.5wt.%时为26.79 MPa,纳米ZrO2含量为2.0wt.%时为27.85 MPa;对于纳米ZrO2含量为1.0wt.%~2.0wt.%的SiO2基陶瓷型芯,1250 ℃烧结样品的室温抗弯强度比1200 ℃烧结样品的室温抗弯强度提高了9.34%。

图3:不同纳米ZrO2含量的SiO2基陶瓷在不同最终烧结温度下的室温抗弯强度

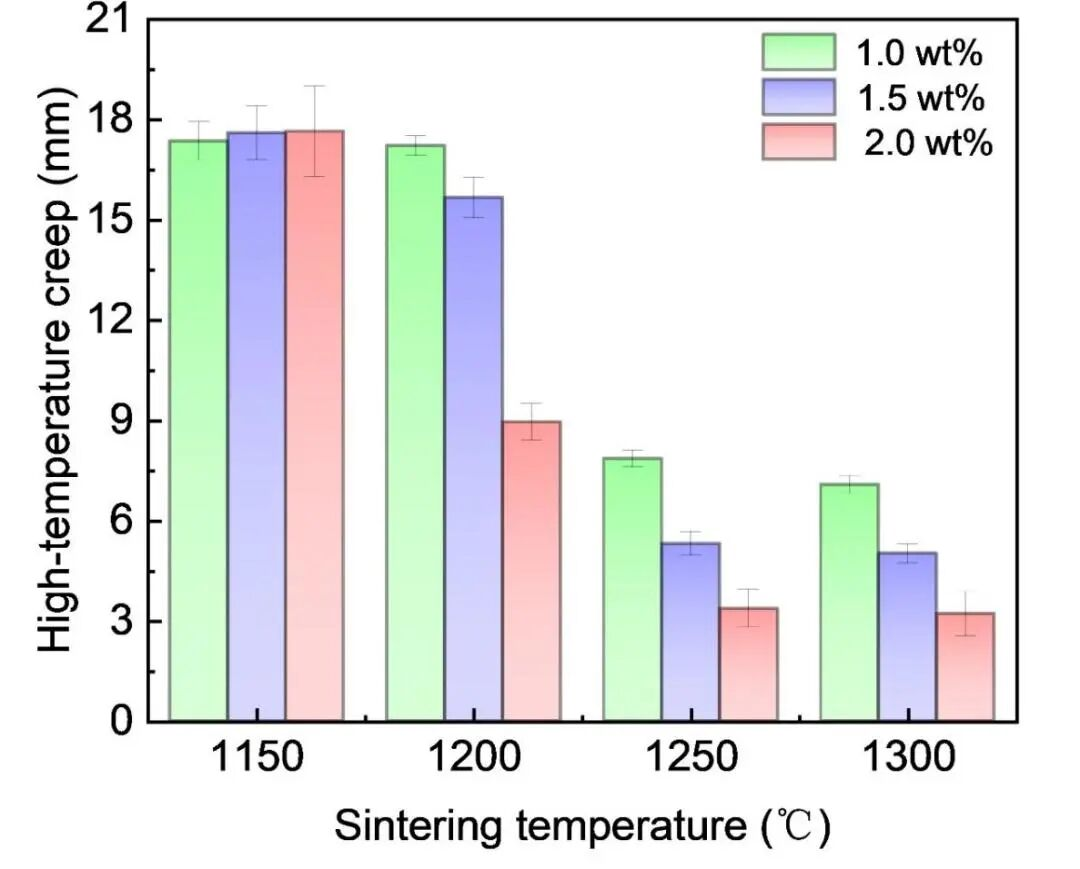

(3) 高温抗蠕变性能

陶瓷型芯的高温抗蠕变性能主要由石英玻璃在高温下的粘性流动引起。当陶瓷型芯在浇注前方石英含量不足时,型芯的抗蠕变性能较差,在被熔融金属包围时容易软化变形。图4给出了不同纳米ZrO2含量的陶瓷型芯样品在不同烧结终温下的高温挠度数据。随着烧结终温的升高,陶瓷型芯的高温挠度逐渐减小。当烧结终温超过1250 ℃时,高温蠕变变形的降低变得不那么明显。在烧结终温1250 ℃时,不同纳米ZrO2含量的陶瓷样品的高温挠度分别为7.99 mm、5.31 mm和3.37 mm。与1200 ℃烧结的试样相比,不同纳米ZrO2含量的芯样的高温挠度分别降低了54.05%、66.11%和62.34%;当最终烧结温度进一步升高至1300 ℃时,不同纳米ZrO2含量的芯样的高温挠度进一步降低,分别为7.23 mm、5.01 mm和3.2 mm。

图4 不同纳米ZrO2含量SiO2基陶瓷在不同烧结温度下的高温蠕变和挠度

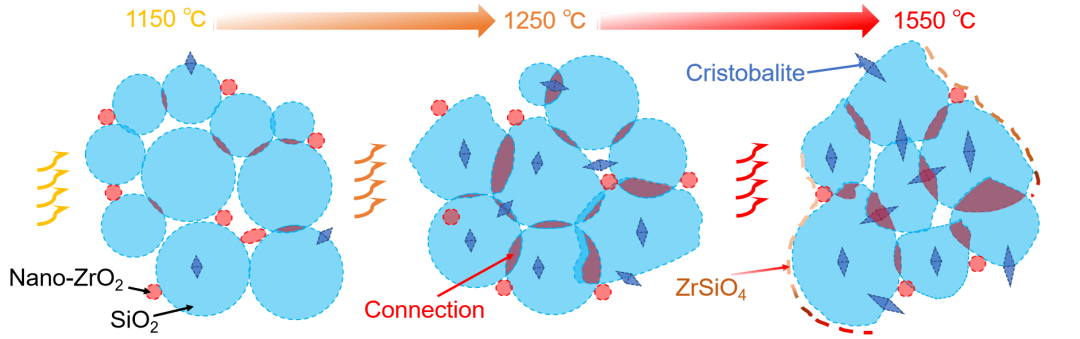

图5展示了温度变化对不同纳米ZrO含量的SiO2基陶瓷型芯的影响。基体材料由球形SiO2粉末组成。在一次烧结过程中,纳米ZrO2的助烧结作用和高温下粘性流的增强共同提高了型芯的烧结程度,导致型芯样品收缩增大、显气孔率降低、体积密度增加。此外,烧结致密化和方石英含量的增加有助于提高室温力学性能。然而,在1300 ℃烧结的样品更容易受到方石英体积收缩的影响,从而产生裂纹,从而导致室温力学性能的下降。

图5:不同最终烧结温度的SiO2基陶瓷示意图

结论

本研究探讨了不同纳米ZrO2含量(1.0wt.%、1.5wt.%、2.0wt.%)对光固化SiO2基陶瓷型芯在不同烧结终温(1150 ℃、1250 ℃、1300 ℃)下物理性能、力学性能及表面质量的影响,并通过相组成和微观结构演变分析了其影响机制。主要结论如下:

(1) 随着烧结终温从1150 ℃升高到1300 ℃,光固化SiO2基陶瓷型芯样品的收缩率和体积密度逐渐增大,孔隙率逐渐减小;室温和高温抗弯强度先增大后减小,高温挠度逐渐减小;上表面和侧面的表面粗糙度均先减小后增大。足够的孔隙率使得型芯样品能够在30 min内完全溶解。

(2) 提高最终烧结温度和添加纳米ZrO2可以增强石英玻璃在烧结过程中的粘性流动,使颗粒结合更紧密,烧结程度提高。在1250 ℃烧结的SiO2基陶瓷型芯在室温下具有较高的方石英含量和的力学性能。然而,当最终烧结温度达到1300 ℃时,会对型芯结构造成更明显的破坏,导致力学性能下降,表面由于方石英析出量增加而导致表面粗糙度增大。

(3) 提高最终烧结温度可以使SiO2基陶瓷型芯在第一次烧结后析出更多的方石英。这可以提高二次烧结过程中非晶态石英玻璃向方石英转变的速率,有效抑制石英玻璃的粘性流动,提高陶芯样品的高温强度和抗高温蠕变性能。在1550 ℃下,纳米ZrO2与SiO2发生反应,形成增强的ZrSiO4网络。该网络与方石英的协同作用,有助于进一步抑制粘性流动,降低高温挠度。

课题组简介

上海大学电磁冶金与高温合金叶片研究中心(EMTB)团队依托“先进特殊钢全国重点实验室”,是教育部长江学者创新团队,长期从事电磁场下冶金、材料制备以及航空发动机和燃气轮机高温材料基础与应用技术研究。中心拥有国内高校的从陶瓷型芯制备到叶片后处理的高温合金叶片全流程研究和生产基地,与中国航发商用航空发动机有限责任公司和中国联合重型燃气轮机技术有限公司建立了联合创新中心(UIC)。 中心固定资产超过一亿,占地超2600平方米 ,拥有先进航发和燃机叶片制备产线一条、金属3D打印机、工业CT、各种表征仪器等众多先进科研装备。可全面支持开展前沿探索、关键技术攻关和应用等工作。

作者简介

任忠鸣,博士,教授,博士生导师。全国模范教师,先进特殊钢全国重点实验室副主任,教育部长江学者,教育部创新团队负责人,首批国家百千万人才,国际磁科学学术委员会委员。曾主持国家自然科学基金重大项目和国家“航空发动机和燃气轮机”重大科技专项项目等。在磁场影响合金凝固上发现了热电磁力影响凝固的机理和磁致过冷等新现象;提出磁场驱动金属熔体中夹杂物运动的新机理;独创了电磁连铸生产高性能无氧铜坯技术、开发了钢连铸中间包电磁净化技术、电磁场控制连铸结晶器内流动技术等,并广泛应用和产业化,获得显著效益。在Acta Materialia、Applied Physical Letters、Scripta Material、 Metallurgy and Materials Transaction A等权威学术刊物上发表论文500余篇,获得教学成果奖二等奖1项,省部级科技一等奖3项,二等奖4项,上海市研究生教学成果一等奖1项。培养了一批优秀人才,其中获得全国优秀博士论文1篇,全国优秀博士提名奖论文2篇,多人获得和省部级人才计划称号。

陈超越:博士,上海大学副教授,博士生导师,上海市青年东方学者并入选上海青年英才扬帆计划。主要从事金属增材制造微观组织及性能调控和电磁下材料制备研究。主持国家自然科学基金面上项目1项、国家自然基金青年项目1项、国家自然基金重大仪器项目课题1项、上海市科委科研项目3项、科技部国家重点研发计划子课题3项、中国商飞等企业合作项目4项,并作为核心成员参与工信部“两机”重大专项、上海市科委重大基础项目等科研项目10余项,相关研究成果在航天及航空领域获得工程化应用。在累计发表学术论文110篇(第一或通讯作者70篇),总引用5500余次,ESI热点论文1篇、高被引论文4篇。连续四年入选美国斯坦福大学全球前2%科学家。授权中国发明专利24件,授权美国发明专利3件,PCT专利1件。现任中国有色金属学会增材制造专业技术委员会委员、中国机械工程学会增材制造技术分会青年委员、中国金属学会增材制造分会委员、上海市机械工程学会理事等多个学术组织成员。担任Materials Research Letters、Advanced Powder Materials等9个期刊编委和青年编委。荣获2023年中国材料研究学会技术发明二等奖(2/13)、2024年上海市技术发明二等奖(4/10)。目前担任Nature Communication等20多个国际知名期刊的特邀审稿人,年审稿近30余篇。

徐松哲:博士,讲师,硕士生导师。博士毕业于美国爱荷华州立大学,分别在伊利诺伊大学香槟分校、犹他大学从事博士后研究工作,研究领域为计算流体力学和凝固仿真建模及在铸造和增材制造中的应用,以及材料成形中的机器学习/深度学习方法建模及应用。曾为大规模并行有限元开源库Nektar++官方开发人员,参与完成多个美国国家科学基金(NSF)、美国能源部(DOE)项目,主持多项国家科技重大专项、重点研发、上海市军民融合等课题/子课题,在Computer Methods in Applied Mechanics and Engineering, Additive Manufacturing等行业顶刊发表SCI论文40余篇,申请专利近20项,获中国材料研究学会技术发明二等奖,为Additive Manufacturing, Computers & Mathematics with Applications等高水平期刊审稿多次。