来源:3D科学谷

位错和析出相的引入,已被证明是改善金属材料力学性能和平衡断裂强度与塑性的有效方法。然而,在金属材料中很难获得两种策略的合适组合,即高密度位错与高体积分数析出相共存。

上海大学、香港城市大学等机构的研究团队,利用增材制造-3D打印技术成功地在高熵合金(HEA)中实现了高密度位错结构和高体积分数韧性纳米沉淀物的结合。

本期谷.专栏将分享这一研究成果的要点。

https://doi.org/10.1016/j.actamat.2022.117975

高熵合金(HEAs)是一种很有前途的新型结构材料,通常由多种(五种或五种以上)近等原子比例的元素组成。这种化学组成,可以增加混合构型熵的贡献,克服化合物生成焓,有利于稳定的固溶相的形成。慢扩散、晶格畸变和鸡尾酒效应是HEAs的其他特征。这种协同作用,还广泛地反映在热电响应和磁性行为中,特别是在力学性能方面。然而,如何同时提高HEAs的强度和延性,仍然是一个很大的挑战。对于目前的HEAs研究来说,引入位错或析出相可以缓解强度和延性相互排斥的问题。对于位错强化,只有当位错密度达到一定数量级(1015~1016 m−2)时,材料的强度才会有较大的响应。

为了增加位错的密度,通常采用严重的塑性变形。然而,如果没有缩颈和位错的动态湮灭,则不可能在变形过程中保持加工硬化的持续增加。位错密度的不断增加必然最终趋于饱和。因此,仅通过引入高密度位错来提高合金的强度和延展性是有限制的。众所周知,析出相的引入通常会提高合金的强度,但会降低合金的塑性。然而,在某些情况下,通过对析出相的类型、结构、尺寸和体积分数的控制,可以同时提高合金的高强度和延展性。然而,由于成分和加工工艺的原因,析出相的体积分数和尺寸分别接近55%和几十到数百纳米。因此,引入高体积分数析出相,也存在强化限制和强度-塑性权衡。

如果同时引入位错和析出两种强化机制,则可以解决强度和延性的平衡问题。然而,高密度位错和高体积分数析出相共存似乎很困难,因为HEAs中高体积分数析出相的形成要求合金必须经历复杂的热处理和塑性变形过程,其中位错密度会显著降低甚至消失,虽然可以得到大体积的析出相。很明显,传统的加工技术不能提供有效的方法,来实现HEAs中位错与析出强化机制的结合。近年来,激光三维(3D)打印技术表现出了一些典型的加工特征,如大的温度梯度、高的冷却速率(~ 103~106 ℃/s),这些特征都表现出了细粒度的微结构、微米-纳米亚晶粒结构、位错网络结构等。3D打印的位错结构具有较高的热稳定性,保证了其在后续热处理过程中不会被还原。

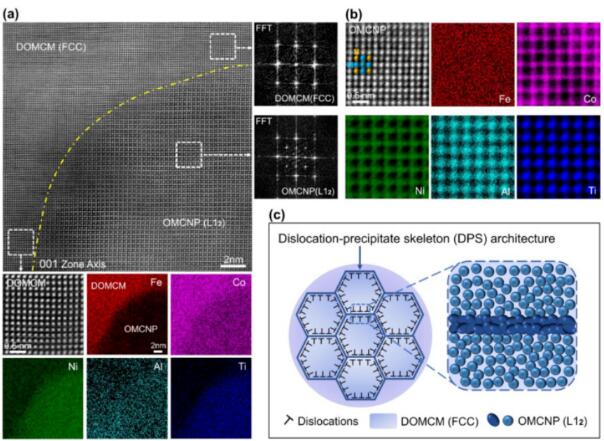

研究团队采用3D打印技术合成了一种高密度位错网络结构与高体积分数韧性纳米沉淀相结合的HEA,形成独特的位错-沉淀相骨架(DPS)结构,表现出优异的强度和拉伸延展性。在研究者的3D打印HEA中,DPS结构激活了协同(位错和析出)强化机制,同时,Lomer-Cottrell (L-C)锁、纳米间距堆积错(SF)网络和多个SFs都提高了加工硬化能力,在高强度的前提下保证了大塑性。

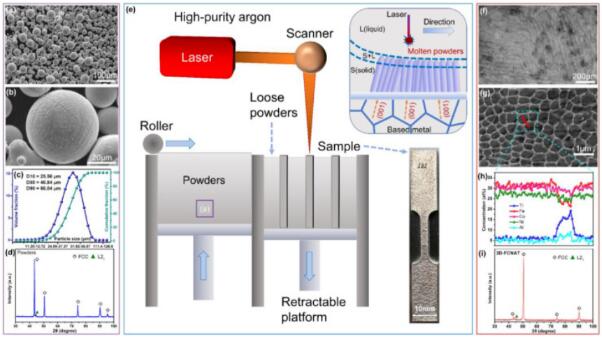

图1揭示了预合金气雾化金属粉末(Fe28.0Co29.5Ni27.5Al8.5Ti6.5,at.%)的微观结构和粒度分布、3D 打印构建过程和打印样品的微观结构。

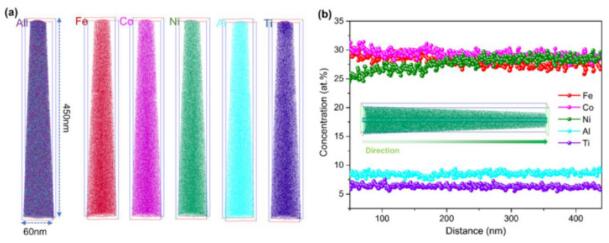

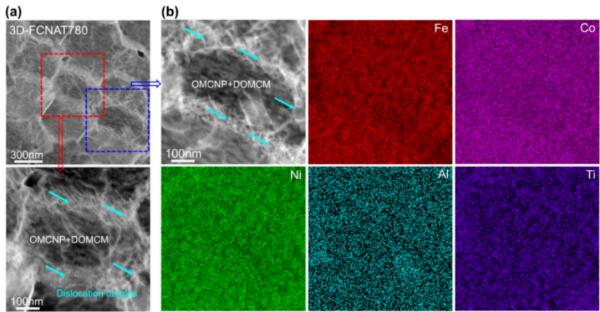

如图2(a) (b),3D打印样品(3D-FCNAT)亚晶粒内所含的元素(Fe、Co、Ni、Al和Ti)分布均匀,没有明显富集,这证明亚晶粒内部没有发生沉淀行为。

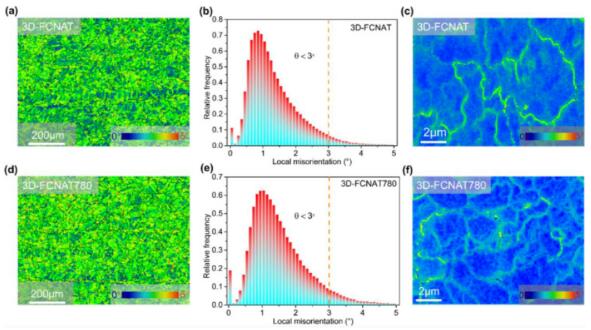

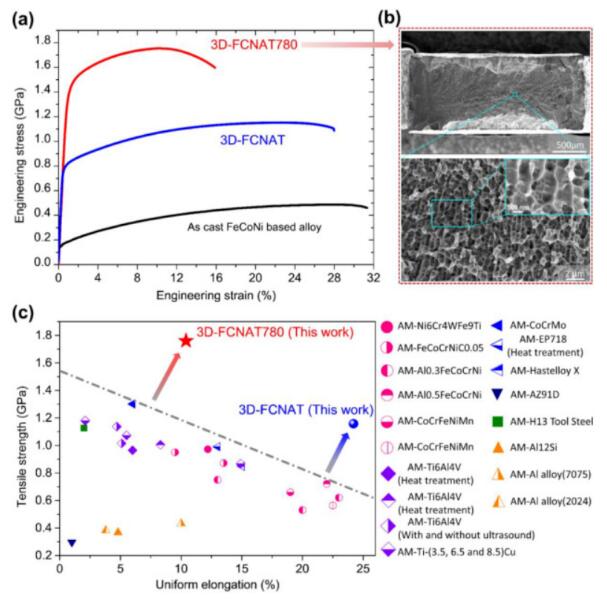

研究团队探索了3D打印样品和一系列后处理样品的机械性能。发现 3D-FCNAT780(在 780°C 下退火 4 小时的 3D-FCNAT)表现出的强度。在 780 °C 下退火 4 小时不会显著改变 3D-FCNAT780 中原始结构的形态、晶粒尺寸和取向。3D-FCNAT (13.0 ± 0.9 μm) 和 3D-FCNAT780 (12.7 ± 0.6 μm) 的平均晶粒尺寸几乎相同。

图4 (a) 3D-FCNAT高角度晶界大于15°的核平均取向误差(KAM)图。(b) 3D-FCNAT的局部定向错误和相对分数。(c) 3D-FCNAT的KAM图的局部区域放大(扫描步长设置为30 nm)。(d)3D-FCNAT780的高角度晶界大于15°的KAM图。(e) 3D-FCNAT780的局部定向错误和相对分数。(f) 3D-FCNAT780的KAM图的局部区域放大(扫描步长设置为30nm)。

图5 (a) 3D-FCNAT780的中子衍射(ND)谱。(b) 3D-FCNAT780的亮场(BF)扫描透射电子显微镜(STEM)图像,显示高密度位错(HDDss)网络结构。(c) 3D-FCNAT780的BF STEM图像,显示了由DOMCM和OMCNP组成的亚粒结构。

图6 (a) 3D-FCNAT780的BF STEM图像,显示HDDss网络。(b)亚晶界处存在位错缠结的HDDss,对应的EDS图显示在亚晶界处没有元素偏析。

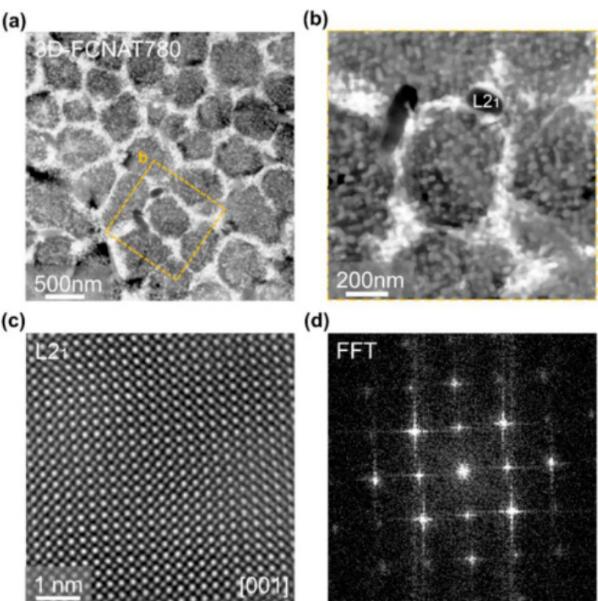

图7 (a) 3D-FCNAT780的BF STEM图像显示了由OMCNP、DOMCM和少量L21组成的亚粒。(b)局部子粒特征区放大图。(c) L21高分辨率HADDF-STEM影像。(d)图c中对应区域的快速傅里叶变换(FFT)模式显示了L21的超晶格结构。

图8 (a)高分辨率高角度环形暗场(HAADF) STEM图像显示了L12型有序多组分纳米沉淀物(OMCNP)和FCC无序多组分基体(DOMCM),并确认了界面相干性,能量色散X射线能谱(EDX)图显示了OMCNP和DOMCM的成分分布。(b)原子分辨率HAADF-STEM图像和相应的EDX图,显示了OMCNP中Fe、Co、Ni、Al和Ti的原子分布和位置。(c)由OMCNPs和HDDs网络组成的位错-析出相骨架(DPS)结构示意图。

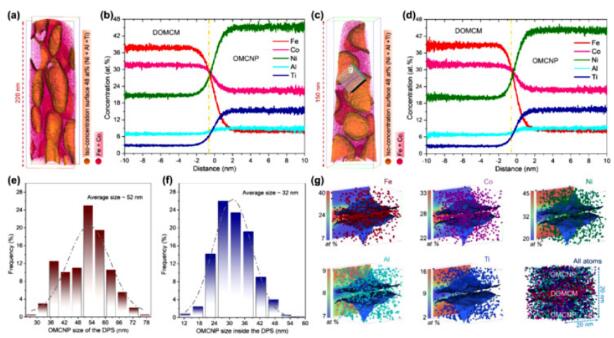

研究团队应用 3D 原子探针断层扫描 (3D-APT) 测试定量描述原子尺度上不同区域的相的三维化学分布、空间位置和形态(图9)。

关于独特的 DPS 架构,研究团队进行了拉伸测试以评估 3D 打印的 HEA 的机械性能(图10)。

总体而言,该研究中的3D打印HEA 具有新颖的位错沉淀骨架 (DPS) 结构和包裹在 DPS 中的高密度延展性纳米沉淀,具有约 1.8 GPa 的超高拉伸强度和约 16% 的伸长率。超高强度主要来源于位错-析出协同强化,而大延展性主要来源于多个层错(SF)结构的演化。DPS不仅可以在应变过程中减缓位错运动而不完全阻碍其运动,更重要的是,DPS在变形过程中仍然具有良好的结构稳定性,避免了由于边界处的应力集中而导致的任何过早失效。DPS的形成促进了金属基3D打印技术在高性能材料制备中的发展,为进一步提高合金性能提供了有效途径。